.jpg)

센서와 인더스트리 4.0 기술을 사용한 산업용 로봇의 예방적 유지보수

기계 유지보수는 요상해 보일 때가 많다. 잘 작동하던 기계가 갑자기 멈춰버리고 작업자들이 모두 달라붙어서 이리저리 애써보는 데도 도무지 고칠 수가 없다. 그러다 수리 직원이 도착하고 그가 턱에 손을 받치고 골똘히 쳐다보다가 기계 내부를 이리저리 만지작거리고 몇 번 툭툭 두드리면 기계가 거짓말처럼 되살아난다.

하지만 현실은 좀 더 실무적이어야 한다. 가동 시간을 극대화하고 생산 차질을 빚지 않는 시간에 예방적 유지보수를 할 수 있도록 일정을 잘 짜야 한다. 또 어떤 때는 유지보수 엔지니어가 직감적으로 로봇이나 자동화 장비에 임박한 고장 징후들을 포착하기도 한다.

이 글에서는 센싱 기술을 사용해서 단순히 프로세스 모니터링뿐만 아니라 예방적 유지보수를 할 수 있다는 것을 설명한다.

계획적인 유지보수로 가동 시간 극대화

이제 더 이상 저숙련 노동자들이 줄줄이 앉아서 단순 조업을 하던 공장은 과거의 모습이 되었다. 오늘날 공장은 고도로 자동화되어 제조 과정에서 제품에 사람 손이 닿을 일이 거의 없다. 이러한 기계들이 멈추지 않고 잘 작동하도록 하기 위해서 유지보수 부서가 중요한 역할을 한다. 예기치 않은 가동 중단은 상당한 손해로 이어지기 때문이다.

어떤 제조 가동을 위해서든 중요한 것이 유지보수, 수리, 운영(MRO) 계획이다. 생산 차질을 최소화하도록 예방적 유지보수(PM)일정을 신중하게 계획해야 한다. PM 일정을 잘만 짠다면 기계와 로봇의 수명을 연장할 수 있다. 정기적인 유지관리를 통해서 로봇의 수명을 20년까지로 늘릴 수 있다. 그럼으로써 기업의 투자회수(RoI)를 극대화할 수 있다.

YASKAWA, FANUC, KUKA 같은 로봇 회사들은 상세한 PM 일정을 제공한다. 여기에는 로봇의 동작, 케이블, 배선 같은 것들에 대한 시각적 검사에서부터 반복정밀도 검사, 메모리 백업, 윤활유에 이르기까지 갖가지 활동을 포함한다. 이러한 주기적인 일정의 유지관리는 가동 시간 기준으로 4천 시간부터 1만 시간 간격으로 할 수 있다.

물론 고객의 요구와 PM 일정이 항상 딱 맞아떨어지는 것은 아니다. 로봇의 하중, 동작, 속도에 따라서 마모 정도가 다를 것이고, 그에 따라서 유지보수를 더 빈번하게 해야 하거나 덜 빈번하게 해도 될 것이다. 작업자를 어떻게 교육시키느냐 하는 것 또한 마모 정도에 영향을 미칠 수 있다. 단순히 편하다는 이유로 업체의 제동 지침을 따르지 않고 비상 정지 버튼으로 로봇을 정지시켜 버릇한다면 제동 장치가 훨씬 더 조기에 마모될 것이다.

예기치 않은 가동 중단은 줄이면서 가장 적정한 시점에 가동 중단 일정을 잡기 위해서 CIP(continual improvement program)라고 하는 기법이 주로 사용되어 왔다. 그런데 이 기법의 문제는 개선을 하기 위한 비용이 잠재적인 비용 절감보다도 갈수록 더 증가하고 있다는 것이다.

.jpg)

적정 시점의 유지보수

“인더스트리 4.0”이 가속화함에 따라서 공장 관리자들은 제조 설비에 관해서 갈수록 더 많은 양의 데이터를 처리해야 한다. 시스템들을 네트워크로 연결하고 데이터를 공유함으로써 제조 프로세스 상태에 관한 정보를 지속적으로 받아볼 수 있다. 센서를 사용해서 온도, 압력, 부피 같은 것들을 모니터링할 뿐만 아니라 안전과 관련해서 밸브가 정상적으로 작동하고 안전 문이 제대로 잠겨있는지 같은 것들을 감지할 수 있다.

센서들로부터 포착된 데이터를 사용해서 무엇이 문제인지 분석할 수 있다. 예를 들어서 몇 주에 걸쳐서 탱크를 비우는 데 걸리는 시간이 점점 길어지고 있다면 이 탱크의 배수구 밸브에 대해서 예정된 유지보수 일정을 조정할 수 있다.

유지보수 직원들의 또 하나 놀라운 점은, 무엇인가 고장이 나려고 할 때 이를 직감적으로 알아채는 능력을 가졌다는 것이다. 인간은 자신이 가진 모든 감각을 동원해서 기계에서 이상한 소리가 나거나 평소보다 덜덜거림이 더 심하다는 것을 본능적으로 알아챈다. 그리고 그러한 본능은 거의 들어맞는다. 그럼으로써 그러지 않았다면 발생되었을 예기치 않은 가동 중단과 그로 인한 상당한 재정적 손해를 막을 수 있다.

제조 장비에 센서들을 추가함으로써 예방적 유지보수를 향상시킬 수 있다. 이 때 가장 중요한 것은, 예방적 유지보수를 위한 가동 중단이 너무 빈번하지 않도록 하는 것과 예기치 않은 가동 중단이 너무 자주 발생하지 않도록 하는 것 사이에서 균형점을 찾는 것이다.

센서들을 사용해서 기계 장비들을 모니터링함으로써 조만간 고장이 날 것 같은 징후들을 포착할 수 있다. 예를 들어서 전류 소모, 온도, 소음, 모션을 동시적으로 모니터링함으로써 로봇 관절로 마모로 인한 고장이 발생되는 것을 미연에 방지할 수 있다.

.jpg)

해결 과제

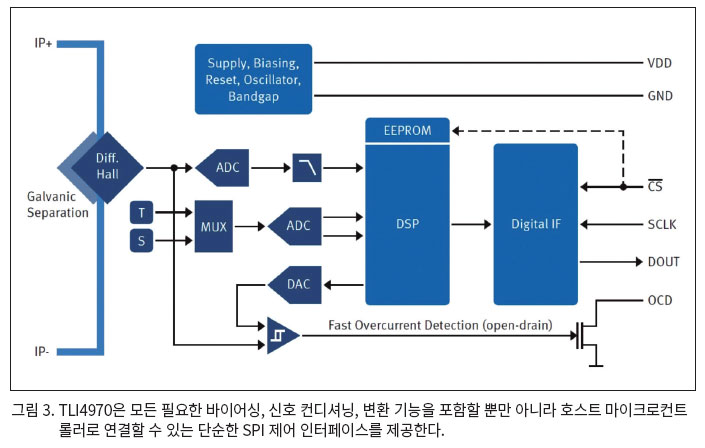

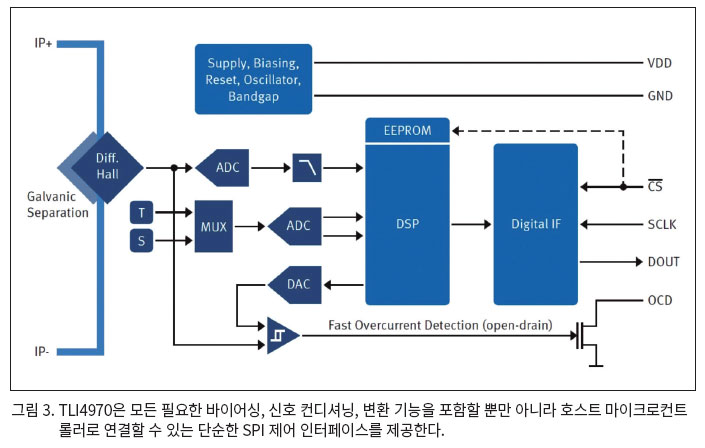

디지털 센서는 신호 컨디셔닝, 보정, 캘리브레이션 같은 다양한 기능들을 통합함으로써 이러한 용도로 사용하기에 편리하다. 로우프로파일 패키지로 최대 ±50A의 AC 또는 DC 신호 측정을 처리할 수 있는 전류 측정 솔루션이 나와 있다. 고정밀 TLI4970이 바로 그러한 디바이스로서, 홀 센서 기술을 기반으로 하며 일차 도체와 이차 인터페이스를 갈바니 절연을 한다.

코어리스 측정 솔루션으로서 전체 솔루션이 매우 컴팩트하며 자기 코어를 사용한 개방 루프 시스템보다 더 정확하다. 일차 도체(전류 레일)를 패키지 내로 통합함으로써 외부적 캘리브레이션이 필요하지 않다. 또한 출력이 매우 선형적이고, 히스터리시스를 일으키지 않으며, 차동 측정 방식을 사용해서 부유 자기장을 효과적으로 억제한다.

로봇 관절 모션 감지를 위해서는 자기장 측정 솔루션으로 GMR(giant magneto resistance) 센서의 특성을 활용할 수 있다. 이러한 디바이스는 두 평면의 자기장을 검출해서 정류 모터 각도 측정을 할 수 있다. 이 사인 및 코사인 출력을 디지털 신호 프로세싱 블록으로 전달하고, 여기서는 ARCTAN2 삼각 함수를 사용해서 모터 로터의 정확한 360° 각도를 얻을 수 있다.

TLI5012B E1000이 그러한 디바이스로서, 이 디바이스는 사전에 캘리브레이션이 되어 있다. 풀 브리지 구조로 통합적인 GMR 센서를 구현함으로써 최대의 신호를 얻을 수 있다. 이 디자인은 또 온도가 각각의 센서로 미치는 영향을 상쇄할 수 있다. SPI 호환 인터페이스를 사용해서 마이크로컨트롤러로 연결할 수 있으므로, 계산된 측정과 구성 레지스터를 액세스할 수 있다.

.jpg)

많은 센서에 통합하는 기능 중의 하나가 온도 측정 블록이다. DPS310 디지털 기압 센서는 온도 측정 기능을 포함하므로 이 기능을 별도로 구현할 필요가 없다.

또한 MEMS 마이크로폰 같은 MEMS 솔루션을 사용해서 오디오 센싱을 할 수 있다. 여기에다 아날로그-디지털 컨버터(ADC)와 디지털 신호 프로세싱을 결합하고, 이것을 다시 디지털 데이터 수집을 하기 위한 계통으로 통합할 수 있다. IM69D130은 감도(±1dB)가 뛰어나고, 주파수 응답이 평탄하며, 28kHz에서 저주파 롤오프를 한다. 또한 음향 과부하점(Acoustic Overload Point)이 130dB SPL이므로 소음이 심한 제조 환경에 사용하기에 적합하다.

.jpg)

잠재적인 기계 고장을 재빨리 감지하기 위해서는 모든 데이터를 실시간으로 수집하고 평가해야 한다. 또 다른 어려운 과제는, 기존에 이미 설치 되어 있는 인더스트리 4.0 네트워킹 기술로 통합하는 것이다. XMC4000 마이크로컨트롤러는 디지털 센서 기술과 통신하기 위해서 필요한 저수준 디지털 인터페이스를 제공한다. 또한 산업용 시스템으로 통합할 수 있도록 EtherCAT 같은 산업용 네트워킹 통신 프로토콜을 지원한다.

또한 XMC4000 제품군은 강력한 ARM Cortex-M4F 프로세서를 채택함으로써 센서 융합 애플리케이션을 구현할 수 있다. 이 프로세서는 부동소수점 연산과 디지털 신호 프로세싱을 지원하므로 더 수월하게 센서 데이터를 처리하고 평가할 수 있다. 또한 로우프로파일 VQFN과 LFBGA 같은 컴팩트한 패키지로 제공되므로 센싱과 데이터 프로세싱 모두를 곧바로 측정 지점으로 통합할 수 있다.

제조 설비는 거의 24시간 내내 가동되므로 이러한 센서 융합 시스템은 엄청난 양의 데이터를 발생시킨다. 이렇게 수집된 데이터를 잘 살펴보면 어떤 이상 징후를 잡아낼 수 있다. 그런데 로봇은 다양한 하중과 부품들을 취급하므로 예를 들어서 전류 소모에 있어서 변화가 순수하게 하중 때문인지 아니면 어떤 잠재적인 문제 때문인지 판단하기 어려울 수 있다.

.jpg)

.jpg)

인공 지능이 어떻게 통찰을 제공하는가?

이 지점에서 숙련된 유지보수 엔지니어의 본질을 흉내 낼 수 있는 무엇인가가 필요하다. 하중, 사운드, 진동, 발열, 모션 같은 데이터를 결합함으로써 고장을 일으킬 수 있는 잠재적인 문제를 잡아낼 수 있다. 이것을 할 수 있는 것이 바로 인공 지능(AI)을 사용한 분석이다.

AI는 상이한 출처들로부터 얻어진 데이터 모음에 대해서 패턴을 찾아낼 수 있다. 시간적으로 포착된 데이터와 주어진 임무에 대한 지식을 결합해서 정상 상태일 때는 어떤 모습인지를 판단한다. 그런 다음 AI가 전류 소모가 증가하거나 온도가 상승하는 것으로서 소리나 진동 등에 있어서 이상 징후를 포착한다. 이러한 변화들은 잠재적인 문제를 나타내는 것이기 때문이다.

인더스트리 4.0의 투자 타당성

이로부터 얻어진 통찰을 활용해서 예방적 유지보수를 대대적으로 향상시킬 수 있다. 특정한 기계 또는 로봇 관절 부위에 대해서 정밀 수리를 함으로써 예기치 않은 가동 중단을 최소화할 수 있다. 또한 이 정보를 활용해서 각각의 상황마다 적절히 대처할 수 있다. 이를테면 수리를 할 수 있는 적당한 때가 될 때까지 로봇의 속도를 늦추거나 하중을 낮추어서 조업을 계속할 수 있다.

컴팩트하면서 가격대가 저렴하고 고도로 통합적인 센서 제품들이 속속 출시되고 있다. 산업용 로봇이나 자동화 시스템으로 자체 모니터링 기능을 구현하는 것이 충분히 타당성이 있게 되었다. 손쉽게 통합할 수 있는 고성능 마이크로컨트롤러들이 나와 있으므로 이러한 마이크로컨트롤러를 사용해서 센서 융합 기능을 구현할 수 있다. 그럼으로써 공통적인 시간 기반으로 다양한 출처들로부터의 데이터들을 결합할 수 있다.

인더스트리 4.0을 도입하는 것이 선택이 아니라 필수가 되고 있다. AI가 발전함으로써 생산 현장에서 발생되는 엄청난 양의 데이터를 손쉽게 획득하고 분석할 수 있게 되었다. 데이터를 기반으로 효과적으로 예방적 유지보수를 할 수 있으므로 가동 시간을 극대화할 수 있으며, 이것은 다시 기업의 이윤과 수익성을 높이는 것으로 이어질 것이다.

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)