배터리 시스템에서 케이블과 커넥터는 결함을 일으키는 주된 원인이다. 이 문제를 극복할 수 있는 방안으로 이 글에서는 무선 솔루션을 제안한다. 무선 통신 설계는 신뢰성을 높이고 시스템 무게를 낮추는데, 이는 다시 1회 충전당 가능한 주행 거리를 늘리는 선순환 구조를 구현한다.

배터리 시스템에서 케이블과 커넥터는 결함을 일으키는 주된 원인이다. 이 문제를 극복할 수 있는 방안으로 이 글에서는 무선 솔루션을 제안한다. 무선 통신 설계는 신뢰성을 높이고 시스템 무게를 낮추는데, 이는 다시 1회 충전당 가능한 주행 거리를 늘리는 선순환 구조를 구현한다.

리튬이온 배터리는 전기차(EV) 및 하이브리드차(HEV)에 에너지를 저장하기 위한 용도로 널리 쓰이는 기술이다. 이는 오늘날의 배터리 기술 중에서 에너지 밀도가 가장 높은데, 성능을 극대화하기 위해서는 배터리 모니터링 시스템(BMS)이 반드시 필요하다. 최신 BMS는 배터리 팩으로부터 전하를 최대한 활용할 뿐만 아니라, 충전 및 방전 사이클을 더 안전하게 관리함으로써 배터리 수명을 연장하도록 돕는다. 아나로그디바이스(Analog Devices)는 정확도와 견고한 동작에 중점을 두고 BMS에 필요한 모든 종류의 디바이스들을 제공한다.

배터리 SOC(state of charge)를 정확하게 측정함으로써 배터리 사용 시간을 늘리거나 무게를 줄일 수 있다. 정밀하고 안정적인 디바이스는 PCB 어셈블리 후에 공장 캘리브레이션을 할 필요가 없다. 시간이 경과해도 시스템을 안전하게 유지하기 때문에 안전성을 향상시키고 보증 문제도 일으키지 않는다. 자체 진단 기능은 해당 ASIL(automotive safety integrity level) 요건을 수월하게 달성하도록 돕는다. 배터리 팩은 전자기 간섭(EMI)에 있어서 열악한 환경이므로, 데이터 통신 링크를 설계할 때 측정 칩과 시스템 컨트롤러 사이에 견고하고 신뢰할 수 있는 통신을 구축하기 위해서 세심한 주의를 기울여야 한다.

배터리 시스템에서 케이블과 커넥터는 결함을 일으키는 주된 원인이다. 이 문제를 극복할 수 있는 방안으로 이 글에서는 무선 솔루션을 제안한다. 무선 통신 설계는 신뢰성을 높이고 시스템 무게를 낮추는데, 이는 다시 1회 충전당 가능한 주행 거리를 늘리는 선순환 구조를 구현한다.

머리말

에너지 저장 장치는 많은 저장 용량을 제공해야 할 뿐 아니라, 저장된 에너지를 잘 제어된 상태로 방출할 수 있어야 한다. 에너지의 저장과 방출을 적절히 통제하지 않으면 심각한 배터리 결함이나 최악의 경우에 화재가 발생할 수도 있다. 배터리는 여러 가지 원인으로 고장이 일어날 수 있는데, 대부분 부적절한 사용과 관련이 있다. 주요 원인으로는 기계적 스트레스나 손상, 과방전, 과충전, 과전류 같은 과도한 전기적 스트레스, 과도한 열 스트레스를 들 수 있다. 따라서 최대의 효율과 안전성을 달성하려면 배터리 모니터링 시스템(BMS)이 필요하다.

BMS의 주된 기능은 스택 충전 및 방전 전류, 단일 셀 전압, 배터리 팩 온도 같은 물리적 양을 모니터링해서 배터리 팩을 구성하는 모든 단일 셀들을 안전한 동작 영역(SOA) 이내로 유지하는 것이다. 이러한 모니터링을 통해서 배터리를 안전하게 동작할 수 있을 뿐만 아니라 배터리의 SOC(state of charge)와 SOH(state of health)를 계산할 수 있다.

BMS의 또 다른 중요한 기능은 셀 밸런싱이다. 배터리 스택은 단일 셀들을 병렬 및 직렬로 정렬해서 원하는 용량과 동작 전압(최대 1kV 혹은 그 이상)을 달성할 수 있다. 배터리 제조회사들은 배터리 스택에 동일한 셀들을 사용하고자 하지만 이는 물리적으로 불가능하다. 셀들 간에 아주 작은 차이만으로도 충전 또는 방전 수준이 달라질 수 있고, 배터리 스택에서 가장 약한 셀이 전체 스택 성능에 영향을 주기도 한다. 정확한 셀 밸런싱이 BMS에서 중요한 기능으로 꼽히는 이유가 여기에 있으며, 이는 배터리 시스템이 최대의 용량으로 안전하게 동작할 수 있게 한다.

BMS 아키텍처

전기차 배터리는 여러 개의 셀들을 직렬로 적층해서 이루어진다. 직렬로 연결된 96개 셀로 이루어진 통상적인 스택인 경우, 4.2V로 충전하면 400V가 넘는 총 전압을 달성할 수 있다. 더 많은 셀들을 적층할수록 더 높은 전압을 달성할 수 있다. 충전 및 방전 전류는 모든 셀들에서 동일하지만, 전압은 모든 셀들을 하나하나 모니터링해야 한다. 고전력 자동차 시스템에 필요한 많은 셀들을 수용하기 위해서는 흔히 배터리를 모듈로 분할해서 자동차 내부의 이곳저곳으로 분산시킨다.

통상적으로 1개의 모듈은 10 ~ 24개의 셀로 구성되며, 서로 다른 자동차 플랫폼에 맞춰 다양한 구성으로 모듈을 조립한다. 모듈형 설계를 활용하면 매우 높은 용량의 배터리 스택을 구현할 수 있다. 배터리 팩을 넓은 공간에 걸쳐서 분산시킴으로써 공간을 더 효과적으로 사용할 수 있기 때문이다.

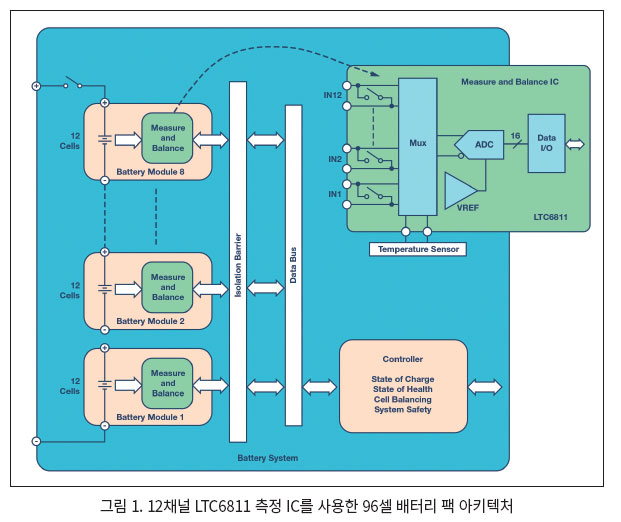

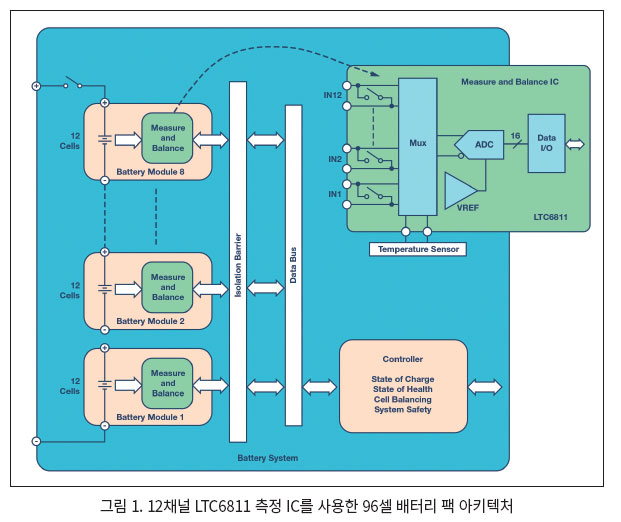

아나로그디바이스는 최대 18개의 직렬 연결 셀들을 측정할 수 있는 일련의 배터리 모니터링 제품을 제공한다. AD7284는 8개 셀을, LTC6811은 12 셀, 그리고 LTC6813은 18개 셀을 측정할 수 있다. 그림 1은 96개 셀로 이루어진 통상적인 배터리 팩으로서, 각각 12개 셀로 이루어진 8개의 모듈로 구성되었다. 배터리 모니터링 IC로는 12셀 LTC6811이 사용됐다. 셀 측정 범위는 0V ~ 5V이므로, 대부분의 배터리 소재에 사용하기에 적합하다.

여러 디바이스를 직렬로 연결해서 길게 연결된 고전압 배터리 스택의 셀들을 동시에 모니터링할 수 있다. 또한 이 디바이스는 각각의 셀에 수동 밸런싱을 할 수 있다. 절연층을 통해서 데이터를 교환하고 이것을 시스템 컨트롤러가 컴파일한다. 시스템 컨트롤러는 SOC를 계산하고, 셀 밸런싱을 제어하고, SOH를 검사하며, 전체 시스템을 안전 한계 이내로 유지한다.

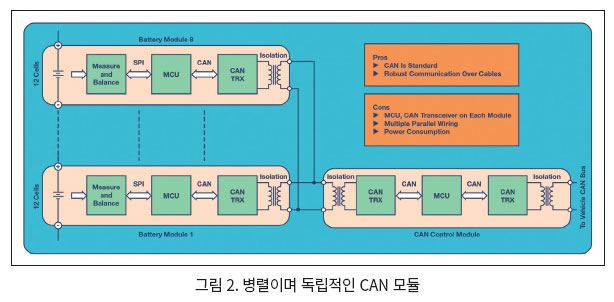

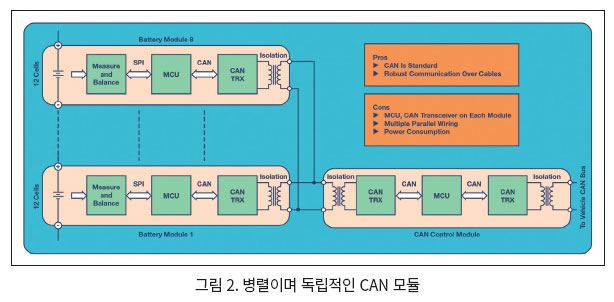

EMI가 높은 EV/HEV 환경에 분산 모듈형 토폴로지를 지원하려면 견고한 통신 시스템이 필요하다. 절연형 CAN 버스와 ADI의 isoSPI™는 이러한 환경에 모듈들을 연결하기 위한 검증된 솔루션을 제공한다[1]. CAN 버스는 자동차 애플리케이션에서 배터리 모듈을 연결하는 데 사용할 수 있도록 잘 확립된 네트워크를 제공하지만, 여러 추가 부품들을 필요로 한다.

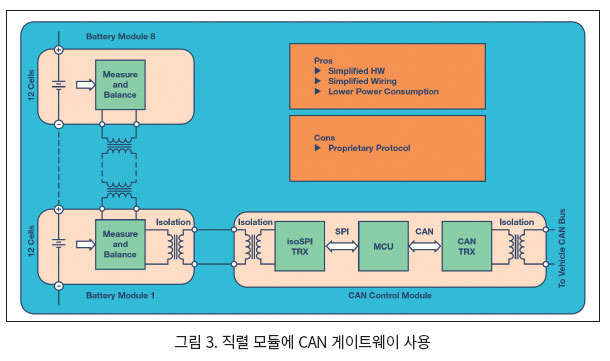

예를 들어 LTC6811의 isoSPI 인터페이스를 통해서 절연형 CAN 버스를 구현하기 위해서는 CAN 트랜시버, 마이크로프로세서, 아이솔레이터를 추가해야 한다. CAN 버스의 가장 큰 단점은, 이러한 추가적인 부품들 때문에 비용과 보드 사용 공간이 늘어난다는 것이다. 그림 2는 CAN을 사용해서 가능한 아키텍처를 보여준다. 이 사례에서는 모든 모듈을 병렬로 연결하고 있다.

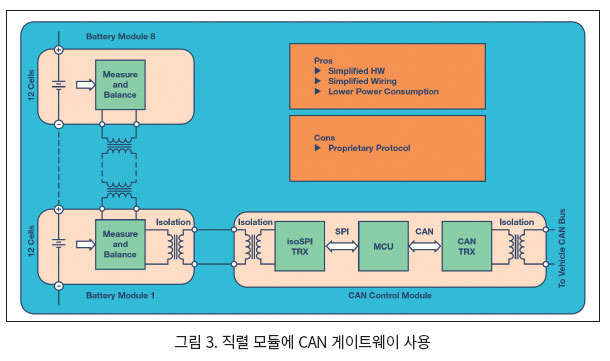

CAN 버스 인터페이스 대신에 ADI의 혁신적인 2와이어 isoSPI 인터페이스를 사용할 수 있다[1]. 모든 LTC6811에 제공되는 isoSPI 인터페이스는 간단한 트랜스포머와 한 개의 연선73(twisted pair)을 사용한다. 이와 달리 CAN 버스는 4개의 와이어가 필요하다.

isoSPI 인터페이스는 잡음 내성이 우수한 인터페이스를 제공하며(높은 RF 신호에 적합), 모듈들을 긴 케이블 거리에 대해 데이지 체인으로 연결할 수 있으며 최대 1Mbps 데이터 속도로 동작할 수 있다. 그림 3은 isoSPI를 기반으로 한 아키텍처를 나타낸 것으로, CAN 모듈을 게이트웨이로 사용하고 있다.

그림 2와 그림 3의 두 아키텍처는 저마다 장단점을 갖는다. CAN 모듈은 표준화되어 있으므로, 동일한 버스를 공유해서 다른 CAN 서브시스템과 함께 작동할 수 있다. isoSPI 인터페이스는 독자 기술이라 동일한 방식의 디바이스만 통신할 수 있다. 한편, isoSPI 모듈은 소프트웨어 스택을 처리하기 위한 별도의 트랜시버와 MCU가 필요치 않으므로 좀더 컴팩트하고 간편한 솔루션을 제공한다.

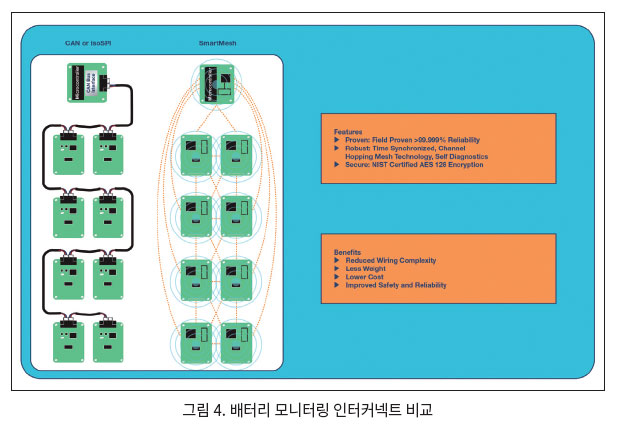

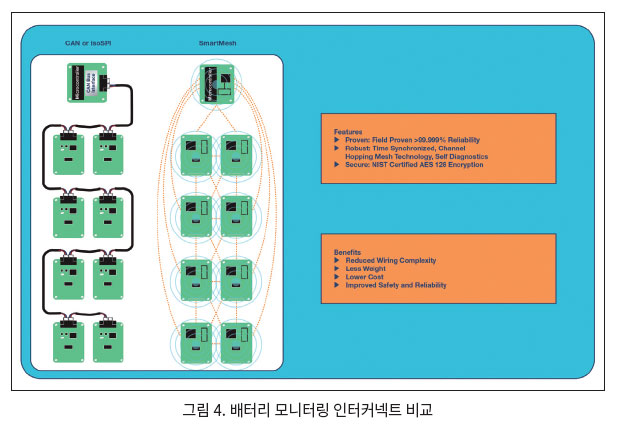

하지만 두 아키텍처 모두 유선 접속 방식이기 때문에, 분산되어 있는 모듈들에 와이어를 연결하기가 무척 까다롭고 무게와 복잡성을 가중시킨다는 단점이 있다. 또한 와이어는 잡음이 유입되기가 쉬우므로 필터가 추가로 필요할 수 있다.

무선 BMS

무선 BMS는 통신 배선을 없앨 수 있는 혁신적인 아키텍처이다[1]. 무선 BMS는 무선 접속을 통해 모듈들을 연결할 수 있다. 대형의 다중셀 배터리 스택에 무선 접속을 적용하면 다음과 같은 장점을 얻을 수 있다:

- 배선 복잡성 감소

- 무게 감소

- 비용 절감

- 안전성과 신뢰성 향상

하지만 열악한 EMI 환경 때문에 무선 통신이 쉽지만은 않으며, RF 차폐 금속이 신호 전달을 방해할 수 있다.

ADI의 SmartMesh® 임베디드 무선 네트워크는 산업용 IoT 애플리케이션용으로 현장 검증된 기술로서, 경로 및 주파수 다이버시티 기법을 사용해서 이중화를 구축함으로써 산업용이나 자동차 같은 가혹한 환경에서도 99.999% 이상의 신뢰할 수 있는 연결성을 달성한다.

무선 메시 네트워크는 여러 개의 중첩된 연결점을 형성함으로써 신뢰성을 높일 뿐 아니라 BMS의 기능성을 확장한다. SmartMesh 무선 네트워크를 사용하면 배터리 모듈을 유연하게 배치할 수 있으므로 배터리 SOC와 SOH 계산을 향상시킬 수 있다. 와이어 하네스로는 접근하기 까다로운 위치에 센서들을 설치하고 추가적인 데이터를 수집할 수 있기 때문이다. 또한 SmartMesh는 각각의 노드로부터 동일시점 측정을 할 수 있으므로, 좀더 정밀한 데이터 수집이 가능하다. 그림 4는 유선과 무선 연결 배터리 모듈을 비교한 것이다.

ADI는 BMW i3에 LTC6811 배터리 스택 모니터링 IC와 ADI의 SmartMesh 네트워크 기술을 사용해서 업계 최초의 무선 자동차 BMS 콘셉트 카를 개발했다[2]. 이는 EV/HEV 용으로 대형 다중셀 배터리 스택의 신뢰성을 향상시키고 비용, 무게, 배선 복잡성은 낮추는 일대 전환점이 될 것으로 기대된다.

정확한 측정의 중요성

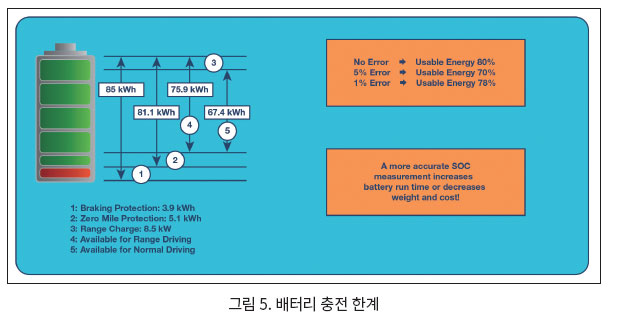

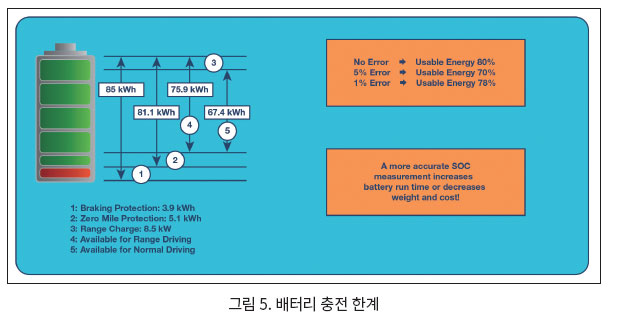

정확도는 BMS에 중요하게 요구되는 특성이며, 리튬인산철(LiFePO4) 배터리에서 특히 중요하다[3][4]. 정확도가 왜 중요한가를 이해하기 위해 그림 5를 살펴보기로 한다. 과충전과 과방전을 방지하기 위해서 배터리 셀들을 최대 용량의 10%~90% 사이로 유지한다. 85kWh 배터리이면 보통의 운전이라고 할 때 67.4kWh만 사용할 수 있다. 여기에 측정 오차가 5%라고 하면 배터리를 계속해서 안전하게 작동하기 위해 셀들을 최대 용량의 15% ~ 85% 사이로 유지해야 한다.

그러면 이용 가능한 총 용량은 80%에서 70%로 줄어든다. 그런데 정확도를 5% 오차율에서 1%로 향상시킨다면(리튬인산철 배터리의 경우, 1mV 측정 오차면 1% SOC 오차에 해당) 배터리를 최대 용량의 11% ~ 89% 사이에서 작동할 수 있으므로 8%의 향상 효과를 누릴 수 있다. 즉, 동일한 배터리에 보다 정확한 BMS를 사용하는 것만으로 한 번 충전으로 가능한 주행 거리를 늘릴 수 있는 것이다.

회로 설계 엔지니어들은 데이터시트에 명시된 규격을 이용해 셀 측정 회로의 정확도를 계산할 수 있다. 그 밖에도 다음과 같은 요인들이 측정 오차에 영향을 미칠 수 있다.

- 초기 허용오차

- 온도 드리프트

- 장기적 드리프트

- 습도

- PCB 어셈블리 스트레스

- 잡음 제거

우수한 기술이라면 최대의 성능을 달성하도록 이러한 모든 요인들을 고려해야 한다. IC의 측정 정확도는 전압 레퍼런스에 의해 좌우된다. 전압 레퍼런스는 기계적 스트레스에 민감하다. PCB 솔더링을 할 때 열 사이클링이 실리콘에 스트레스를 가할 수 있다. 습도 역시 실리콘에 스트레스를 가하는 또 다른 원인이다. 패키지에 수분이 흡수될 수 있기 때문이다. 실리콘 스트레스는 시간이 지나면 이완돼, 전압 레퍼런스의 장기적 드리프트를 유발한다.

배터리 측정 IC는 밴드 갭 전압 레퍼런스나 제너(Zener) 전압 레퍼런스를 사용한다. IC 설계 엔지니어들은 역 절연파괴(reverse breakdown)로 동작하는 NPN 이미터-베이스 접합을 제너 레퍼런스로 사용한다. 절연파괴 현상은 다이 표면에서 발생하는데, 이 부위에서는 오염과 산화막 전하의 영향이 가장 크다. 이러한 접합 방식은 잡음이 발생할 뿐 아니라 예측하기 어려운 단기적 및 장기적 드리프트를 겪는다.

매립형 제너는 접합부를 실리콘 표면 아래에 매립함으로써 오염이나 산화막의 영향을 제거한다. 이로 인해 제너 레퍼런스는 장기적 안정성이 뛰어나고 잡음이 적으며 초기 허용오차가 비교적 정확하다. 이러한 이유에서 제너 레퍼런스는 시간의 경과에 따른 실제 영향들의 완화 성능이 훨씬 뛰어나다.

LTC68xx 제품군은 ADI가 30년 넘게 완성해온 실험실 급의 제너 레퍼런스를 사용한다. 그림 6은 5개 제품을 가지고 시험한, 배터리 측정 IC 오차의 온도에 따른 드리프트를 보여준다. -40℃ ~ +125℃의 전체 자동차 범위에서 드리프트가 1mV 미만이라는 것을 알 수 있다.

그림 7은 밴드 갭 전압 레퍼런스 IC와 매립형 제너 전압 레퍼런스 IC의 장기적 드리프트를 비교한 것이다. 초기 측정은 0mV의 오차로 캘리브레이션 한다. 30℃로 3000시간 후의 드리프트로부터 10년 간의 측정 드리프트를 예측한다. 그림을 보면, 제너 레퍼런스가 밴드 갭 레퍼런스에 비해 안정성이 최소한 5배 이상 더 우수하다는 것을 알 수 있다. 습도와 PCB 어셈블리 스트레스에 대한 테스트에서도 매립형 제너가 밴드 갭 전압 레퍼런스에 비해 월등히 우수하다는 것을 알 수 있다.

정확도에 영향을 미치는 또 다른 요인은 잡음이다. 자동차 배터리는 전자장치에 매우 가혹한 환경이다. 전기 모터, 전원 인버터, DC-DC 컨버터, 그 밖에 EV/HEV에 사용되는 고전류 스위칭 시스템으로 인해 전자기 간섭이 발생하기 때문이다. 정확도를 유지하기 위해서는 BMS가 잡음을 잘 제거할 수 있어야 한다. 통상적으로, 원치 않는 잡음을 줄이기 위한 방법으로 필터링이 사용되는데, 이 방법에서는 잡음 저감과 변환 속도가 서로 절충 관계이다.

많은 수의 셀 전압을 변환하고 전송해야 하므로 변환 시간이 매우 느려질 수 있다. SAR 컨버터가 선호되곤 하는데, 다중화 시스템에서는 다중화하려는 신호의 안정화 시간에 의해 속도가 제한될 수 있다. 이러한 경우에는 시그마-델타(Σ-Δ) 컨버터가 적합한 대안일 수 있다.

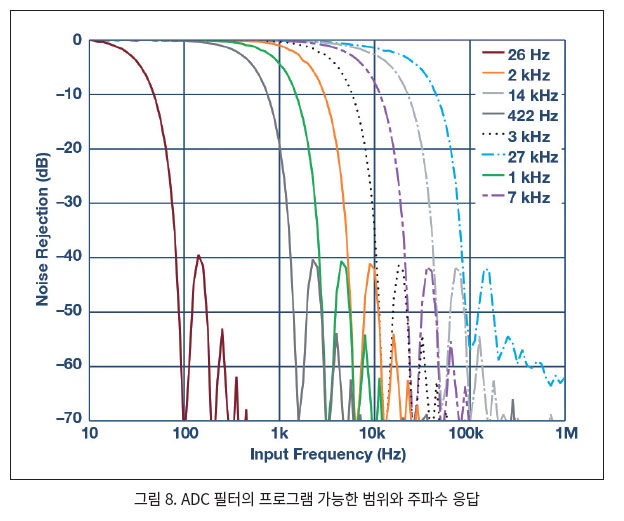

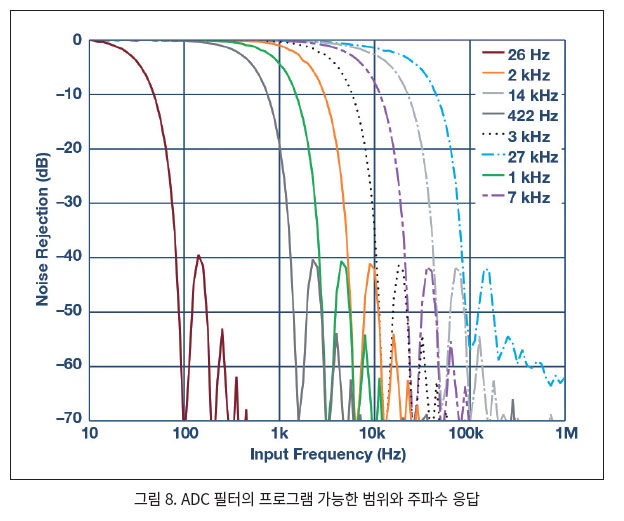

ADI의 측정 IC는 시그마-델타 ADC를 사용한다. 시그마-델타 컨버터는 변환을 하기 위해서 입력을 여러 번 샘플링한 다음에 애버리징을 한다. 결과적으로, 측정 오차를 일으키는 원인인 잡음을 제거하기 위해 내장된 저역통과 필터링을 사용하며, 샘플 레이트에 의해서 컷오프 주파수가 확립된다. LTC6811은 3차 시그마-델타 ADC를 사용하며, 사용자가 샘플 레이트(sample rate)를 설정할 수 있고, 8가지 컷오프 주파수를 선택할 수 있다.

그림 8은 8가지 프로그래머블 컷오프 주파수에 대한 필터 응답을 보여준다. 12개 배터리 셀 모두를 290μs에 빠르게 측정함으로써 뛰어난 잡음 제거 성능을 달성한다. 배터리와 IC를 연결하는 와이어에 100mA의 RF 잡음을 주입하여 실시한 벌크 전류 주입(BCI) 테스트에서 측정 오차가 3mV 미만인 것으로 나타났다.

셀 밸런싱을 통한 배터리 용량 최적화

배터리 셀은 아무리 정확하게 제조하고 선택한다고 하더라도 조금씩 차이가 있을 수 있다. 셀들 간에 용량 차이가 있으면 전반적인 팩 용량이 줄어드는 결과를 가져온다.

이해를 돕기 위해, 셀들을 최대 용량의 10%~90% 사이로 유지하는 경우를 예로 들어보자. 배터리를 과방전 또는 과충전 하면 배터리 유효 수명이 심하게 줄어든다. 이러한 조건이 발생하는 것을 방지하기 위해, BMS는 저전압 보호(UVP)와 과전압 보호(OVP) 회로를 제공한다. 용량이 가장 낮은 셀이 OVP 임계에 도달하면 충전 프로세스가 정지된다.

그러면 다른 셀들은 완전히 충전되지 못하므로 배터리에 에너지를 최대 수준으로 저장하지 못한다. 마찬가지로, 용량이 가장 낮은 셀이 UVP 한계에 도달해도 시스템은 정지한다. 그러면 배터리에 아직 쓸 수 있는 에너지가 남아 있더라도 안전상의 이유로 배터리를 사용할 수 없게 된다.

이를 통해, 스택에서 가장 약한 셀이 전체 배터리 성능에 영향을 미친다는 것을 알 수 있다. 셀 밸런싱은 이러한 문제를 극복할 수 있는 기법으로서, 최대로 충전되었을 때 셀들 간에 전압과 SOC를 균등화한다[5]. 셀 밸런싱에는 수동(passive)과 능동(active)의 두 가지 방법이 있다.

수동 밸런싱은 한 개의 셀이 과충전되었을 때 초과된 전하를 저항으로 소모한다. 통상적으로 션트 회로는 스위치로 사용되는 파워 MOSFET과 저항으로 구성된다. 셀이 과충전 되면 MOSFET을 닫고 초과된 에너지를 저항으로 소모한다. LTC6811은 각각의 셀을 모니터링하면서 내부 MOSFET을 활용해 밸런싱함으로써 개별 셀 충전 전류를 제어한다. 내장형 MOSFET은 설계를 컴팩트하게 하며, 60mA까지 전류를 공급할 수 있게 한다. 이보다 높은 충전 전류를 위해서는 외부 MOSFET을 사용하면 된다. 또한 타이머를 제공하므로 밸런싱 시간을 조절할 수 있다.

이 같은 소모 기법의 장점은 비용과 복잡성이 낮다는 것이다. 단점은 에너지 손실이 크고 열 설계가 좀더 복잡하다는 것이다. 반면에 능동 밸런싱은 초과한 에너지를 모듈의 다른 셀들로 재분배함으로써 에너지를 회수하고 열 발생을 줄인다. 능동 밸런싱의 단점은 하드웨어 설계가 더 복잡하다는 것이다.

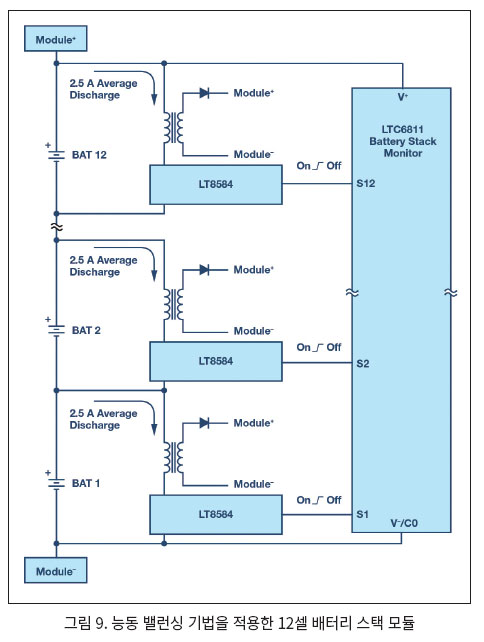

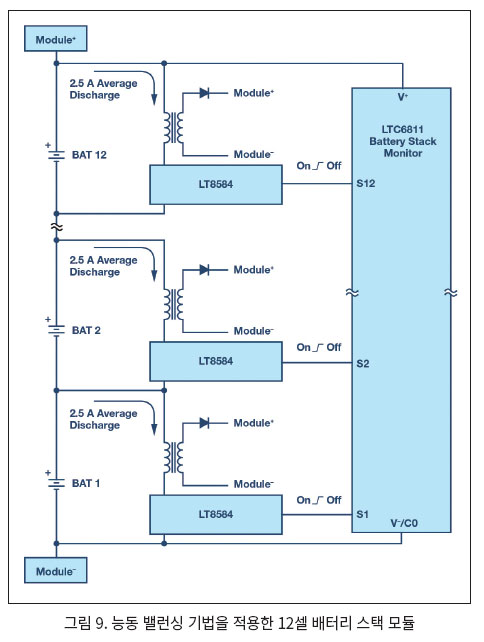

그림 9는 LT8584를 사용한 능동 밸런싱 구현을 보여준다. 이 아키텍처는 충전 전류를 능동적으로 션트시키고 에너지를 배터리 스택으로 돌려보냄으로써 수동 션트 밸런싱의 단점을 극복한다. 에너지를 열로 낭비하는 것이 아니라, 이 에너지를 재사용해서 스택 내의 다른 배터리 셀들을 충전할 수 있다. 또한 이 아키텍처는, 1개 이상의 셀들이 전체 스택 용량을 다 쓰기 전에 하한 한계 전압에 도달함으로써 배터리 사용 시간을 줄이는 문제도 해결할 수 있다.

오직 능동 밸런싱 기법만이 전하를 더 강한 셀에서 약한 셀로 재분배할 수 있다. 이렇게 함으로써 약한 셀들이 계속해서 부하를 공급할 수 있으며, 배터리로부터 에너지를 최대한 끌어낼 수 있다. 플라이백 토폴로지를 사용하면 배터리 스택의 두 지점 사이에 전하를 돌려보낼 수 있다. 대부분의 애플리케이션은 전하를 모듈 셀들(12개 혹은 그 이상)로 돌려보내며, 또 어떤 경우에는 전체적인 배터리 스택으로 돌려보내거나 보조 전원 레일로 돌려보낼 수도 있다.

맺음말

배기가스 배출을 줄이기 위한 노력의 일환으로 자동차 전기화가 계속 확대되고 있다. 이와 관련해서 EV/HEV의 에너지원으로서 리튬이온 배터리를 지능적으로 관리하는 것이 필요하다. 배터리를 적절히 관리하지 않으면 배터리 팩의 신뢰성이 떨어지고 자동차 안전성도 심하게 훼손될 수 있다. 배터리 모니터링의 정확도를 높이면 배터리 성능과 수명을 극대화할 수 있다. 능동 및 수동 셀 밸런싱을 사용해서 안전하고도 효율적으로 배터리를 관리할 수 있다. 분산 배터리 모듈을 손쉽게 지원할 수 있으며, 유선뿐만 아니라 무선으로 BMS 컨트롤러에 강건한 데이터 통신을 사용해서 SOC와 SOH를 신뢰성 높게 계산할 수 있다.

참고문헌

1. Greg Zimmer. “Wireless Battery Management Systems Highlight Industry’s Drive for Higher Reliability.” Linear Technology, February 2017.

2. “Wireless BMS Concept Car.” Lion Smart, June 2017.

3. Michael Kultgen and Jon Munson. “Battery Stack Monitor Extends Life of Li-Ion Batteries in Hybrid Electric Vehicles.” LT Journal, Vol. XIX No. 1, March 2009.

4. Mike Kultgen and Greg Zimmer. “Maximizing Cell Monitoring Accuracy and Data Integrity in Energy Storage Battery Management Systems.” Analog Devices, Inc., 2019.

5. Stephen W. Moore and Peter J. Schneider. “A Review of Cell Equalization Methods for Lithium Ion and Lithium Polimer Battery Systems.” SAE 2001 World Congress, March 2001.

저자 소개

코시모 카리에로(Cosimo Carriero)는 2006년에 FAE로 아나로그디바이스에 입사했으며, 현재 전략적 핵심 고객에 대한 기술 지원을 맡고 있다. 이탈리아 밀라노 대학에서 물리학 석사학위를 취득했다. 이탈리아 핵물리 연구소인 INFN에서 핵물리 시험 장비 개발, 민간 기업들과 협력, 공장 자동화 센서 및 시스템 개발 등의 이력과, 탈레스 알레니아 스페이스(Thales Alenia Space)에서 위성 전원 관리 시스템 선임 설계 엔지니어로 재직한 경력이 있다.

문의 cosimo.carriero@analog.com

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>